Mélyfúrás – megfelelő technológiával és szerszámokkal

Annak meghatározása, hogy mely fúrási műveletek minősülnek mélyfúrásnak, nem egyszerű feladat. Hagyományosan azokat a furatokat tekintették mélyfúrásnak, amelyeknél a mélység és az átmérő aránya legalább 5:1 volt. A fémmegmunkálási technológiák fejlődésével azonban ez a határ ma már elérheti a 10-szeres, sőt akár a 12-szeres átmérőarányt is. Napjainkban a „mélyfúrás” kifejezés nem csupán a különösen nagy mélységű furatok készítését jelenti, hanem azokat a speciális eljárásokat is, amelyeket viszonylag „sekélyebb” és valóban mély furatok megmunkálásához egyaránt alkalmaznak.

A mélyfúrás a hagyományos fúrási műveletek kihívásain túl sajátos nehézségeket is rejt. Az egyik legjelentősebb probléma a forgácseltávolítás nehézsége. A mélyfúrásban, ha a furatban elakadnak a forgácsok, az rontja a felületminőséget, és akár a fúró töréséhez is vezethet. A „szakaszos” fúrási módszer segíthet ezen, azonban csökkenti a termelékenységet és növeli a megmunkálási költségeket. További kihívást jelent a korlátozott hűtő-kenő folyadék ellátás, ami nemcsak a hatékony forgácsoláshoz szükséges hűtést és kenést csökkenti, hanem a forgácseltávolítást is rontja. Emellett a fúró kisebb merevsége elhajláshoz, kóválygáshoz és rezgésekhez vezethet – mindez pedig negatívan befolyásolja a megmunkálás pontosságát és a szerszám éltartamát.

Ezek a kihívások az igazi motorjai a fejlett mélyfúró szerszámok fejlesztésének. Az új tervezési irányok célja a hatékony és megbízható forgácseltávolítás, amely megakadályozza a furat eltömődését. Fontos szempont a célzott hűtő-kenő folyadék ellátás is, amely javítja a hűtést és a kenést, és ezzel elősegíti a hatékony forgácseltávolítást. Emellett növelni kell a szerszám merevségét, hogy ellenálljon az elhajlási és rezgési terheléseknek. Továbbá fejlett szerszámanyagokat alkalmaznak az éltartam növelése érdekében. Ennek eredményeként születtek az optimalizált horonygeometriák, a forgácsosztó élek továbbfejlesztett kialakításai, a kifinomult belső hűtőcsatornák, a legmodernebb bevonatok keményfém szerszámokhoz, valamint számos egyéb új megoldás. Az ISCAR legújabb mélyfúró szerszámcsalád tagjai jól példázzák ezeket a folyamatos fejlesztési irányokat.

Új keményfém minőségek a nagyobb kopásállóságért

Az ISCAR a közelmúltban két új keményfém minőséget mutatott be, amelyeket kifejezetten BTA rendszerű mélyfúró szerszámokhoz fejlesztettek ki. Az első, az IC948, acélok és rozsdamentes acélok (ISO P és ISO M alkalmazási csoportok) megmunkálására készült, forrasztott keményfémlapkás vagy váltólapkás fúrófejek esetén. Ez a minőség szubmikron szemcseméretű alapanyagra és nanorétegű TiAlCrN PVD-bevonatra épül, amely kiváló ellenállást biztosít oxidációs kopással és kipattogzással szemben.

A második minőség, az IC8355, elsősorban szénacélok és ötvözött acélok, valamint martenzites és ferrites rozsdamentes acélok fúrására készült (ISO P alkalmazási csoport), váltólapkás fúrófejekhez. Többrétegű CVD-bevonata, amelyet utólagos felületkezelés egészít ki, fokozott ellenállást biztosít a hátkopással és a töréses kopással szemben, így közepes és nagy forgácsolási sebességek mellett is jelentősen növeli a szerszám éltartamát.

Extra hosszú tömör keményfém fúrók a nagyobb megmunkálási teljesítményért

A kis átmérőjű, jellemzően 12 mm-ig terjedő mélyfúrók esetében a tömör kivitel dominál. Hiszen a tömör, egy darabból készült szerkezet biztosítja a legnagyobb merevséget a rendelkezésre álló megoldások között. Ugyanakkor a merevség maximalizálása, a hatékony forgácseltávolítás és a pontos hűtő-kenő folyadék ellátás biztosítása kis átmérőjű, tömör keményfém mélyfúróknál komoly kihívást jelent, különösen a korlátozott konstrukciós lehetőségek miatt.

Az ISCAR legújabb, tömör keményfém mélyfúrókat tartalmazó programja extra hosszú csigafúrókkal bővült, amelyeknél a furatmélység és az átmérő aránya 30-, 40- és 50-szeres. Ezekhez az arányokhoz rendre a következő átmérőtartományok tartoznak: 3–10 mm (0,125–0,391″), 3–8 mm (0,125–0,312″) és 4–6 mm (0,172–0,250″). A fúrók 135°-os csúcsszöggel, kettős vezetőszalagos (élszalagos) kialakítással, polírozott hornyokkal és spirális belső hűtőcsatornákkal rendelkeznek. Ezen integrált jellemzők lehetővé teszik a kis átmérőjű, mély furatok stabil és termelékeny fúrását, főként acélból (ISO P alkalmazási csoport) készült tömör munkadarabokban.

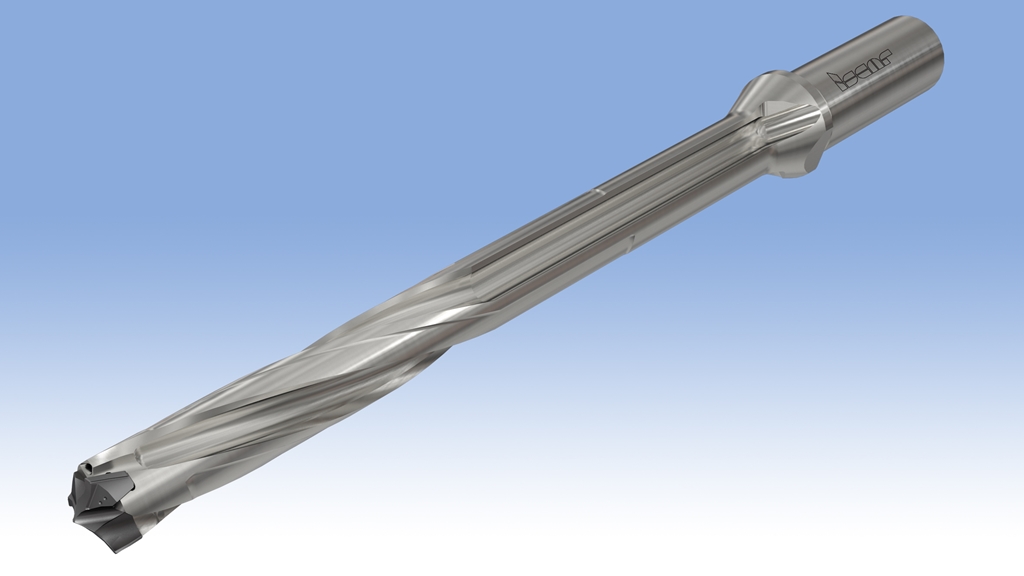

Az ISCAR nemrég kibővítette tömör mélyfúróinak termékcsaládját az öntöttvasak megmunkálására (ISO K alkalmazási csoport) szolgáló fúrókkal. Ezek a fúrók – az előbb említettekhez hasonlóan – polírozott hornyokkal és hűtőcsatornákkal rendelkeznek, emellett hármas vezetőszalagos kialakításúak és alacsony emelkedésű spirálszöggel készülnek, ami tovább növeli a merevséget és optimalizálja a fúrási teljesítményt – beleértve a ferde felületen történő be- és kilépésű furatokat, valamint a kereszteződő furatok eseteit is (1. ábra). Az új fúrók 3–12 mm (0,125–0,472″) átmérőtartományban érhetők el, a furatmélység és átmérő aránya pedig 16-, 20- és 30-szoros lehet.

Háromélű fúrók a nagyobb termelékenységért

Ha egy hagyományos, kétélű fúró termelékenységét szeretnénk növelni, miután minden más lehetőséget kimerítettünk, kézenfekvő lépésnek tűnik az élek számának növelése. Azonban a fémleválasztási sebesség (MRR) növelése több helyet igényel a hatékony forgácseltávolításhoz – más szóval nagyobb horonytérfogatot, ami viszont rontja a fúró szerkezeti stabilitását, különösen hosszú kinyúlás esetén.

A QUICK-3-CHAM termékcsalád legújabb tagja, a cserélhető, háromélű keményfém fúrófejjel szerelt fúró, hatékony egyensúlyt teremt. Egyedi horonykialakítása minimalizálja a szerszám szilárdságára és merevségére gyakorolt hatást, így jelentős termelékenységnövekedést tesz lehetővé akár a szerszám átmérőjének tízszereséig terjedő furatmélységek esetén is. Ennek eredményeként a fémleválasztási sebesség (MRR) akár 50%-kal is növelhető (2. ábra).

Előnyös kombináció

A mélyfúrás során a keskeny forgácsok képzése jelentősen javítja a forgácseltávolítást, ami nagyobb előtolási sebességet és termelékenységet tesz lehetővé. Ennek érdekében az ISCAR több mélyfúró-kialakításában – különösen a legújabb, TRIDEEP sorozatú, cserélhető keményfémlapkás ágyúfúróknál – forgácsosztó geometriát alkalmaz a vágóélen (3. ábra). Ezek a lapkák egy forgácsosztó kialakítású fővágóélt tartalmaznak, valamint egy másodlagos simítóélt, amely a kiváló felületminőség elérését szolgálja. A lapkák az IC948 jelű, fejlett keményfém minőségből készülnek. Az előző generációs ágyúfúrókhoz képest az új szerszámok megerősített testtel rendelkeznek, ami növeli a szilárdságot és csökkenti az elhajlás veszélyét.

A forgácsosztó kialakítás, a fejlett keményfém minőség és a megerősített szerszámtest együttesen jelentősen növeli a fémleválasztási sebességet mélyfuratok megmunkálásakor. A szabványos ágyúfúró termékcsalád szerszámai legfeljebb 25-szörös mélység/átmérő arányú furatok termelékeny fúrására lettek tervezve. Emellett az ISCAR egyedi TRIDEEP megoldásokat is kínál, amelyekkel akár 1650 mm (65″) mélységű furatok is megmunkálhatók.

A mélyfúrás régóta valóban „mélyreható problémának” számít – jelentős kihívást jelentve a gyártók számára. Azonban az ISCAR új szerszámai megbízható megoldást kínálnak e kihívás leküzdésére, és a mélyfúrási műveleteket lényegesen hatékonyabbá teszik.