A tisztaság kulcskérdés a precíziós gyártásban

A precíziós gyártás nem tűri az esetlegességet. Amikor mikronpontos illesztések, ultrafinom felületek és nagy igénybevételre tervezett alkatrészek születnek, minden apró részlet számít – különösen a tisztaság. A gyártásközi és végső tisztítás nem csupán egy technológiai lépés, hanem a teljes minőségbiztosítás egyik legfontosabb pillére.

Miért kritikus a tisztaság?

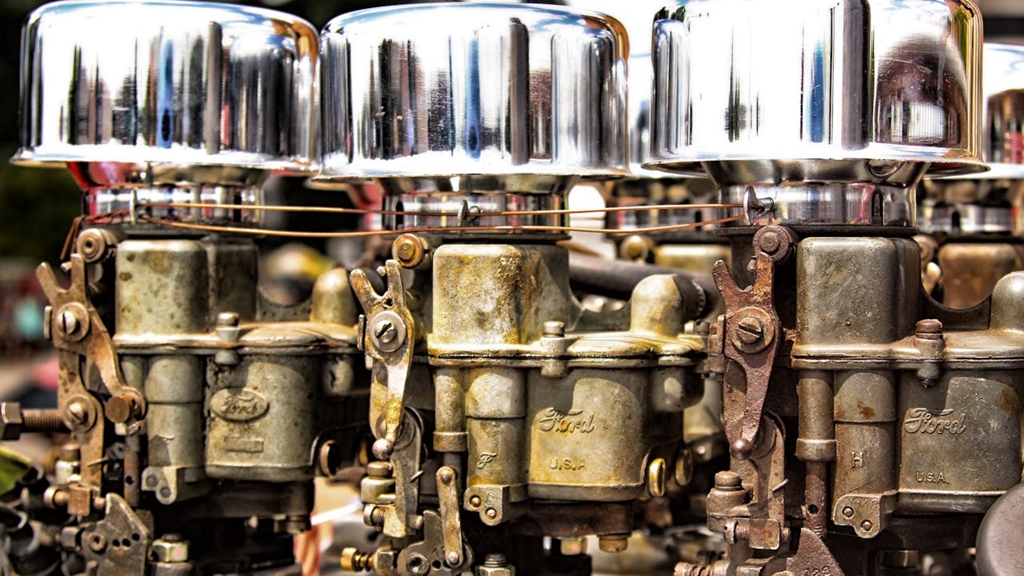

Gondolj csak bele: egy repülőgép-hajtómű belső komponenseinél egyetlen mikroszennyeződés is a teljes rendszer meghibásodásához vezethet. Egy precíziós fogaskeréknél a nem megfelelően eltávolított hűtőfolyadék vagy fémreszelék súrlódást, kopást, idő előtti meghibásodást okozhat. A modern autóiparban, orvostechnikában, űriparban és elektronikai gyártásban a maradványszennyeződések már nemcsak esztétikai vagy funkcionális problémák – hanem kockázati tényezők.

A vevők mind gyakrabban követelnek részecskevizsgálati jegyzőkönyvet, iontartalom-elemzést vagy filmikus szennyezésre vonatkozó tanúsítványt. A tisztítás tehát nem opcionális, hanem auditálható minőségi követelmény.

Hol kezdődik a tisztaság?

A precizitás a gyártás elején kezdődik. Már az alapanyagok tárolásánál és mozgatásánál is oda kell figyelni a szennyezésmentes környezetre. A CNC-megmunkálás során használt emulziók, hűtőfolyadékok, valamint a szerszámok állapota is befolyásolja, mennyi és milyen típusú szennyeződés kerül az alkatrészekre.

A gyártás közbeni tisztítás (közbenső mosás) különösen fontos például olyan többfázisú megmunkálás esetén, ahol a maradék hűtőfolyadék befolyásolná a következő megmunkálási vagy felületkezelési lépést (pl. anodizálás, hegesztés vagy ragasztás). A végső tisztítás pedig általában már szabványosított követelményeknek kell, hogy megfeleljen.

Milyen technológiák állnak rendelkezésre?

A precíziós gyártásban leggyakrabban az alábbi tisztítási eljárásokat alkalmazzák:

- Vízbázisú ultrahangos mosás – kiválóan eltávolítja a mikroszennyeződéseket, különösen belső furatokból, csatornákból.

- Szuperkritikus CO₂-tisztítás – oldószermentes, környezetbarát megoldás, amely érzékeny alkatrészekhez is használható.

- Plazmakezelés – nemcsak tisztít, hanem aktiválja is a felületet a későbbi ragasztás vagy lakkozás előtt.

- Szárazjég-szórás – gyors és hatékony, de főként nagyobb, erősebb szennyeződés esetén ideális.

Ezekhez a technológiákhoz természetesen megfelelő infrastruktúra, automatizálási lehetőségek és monitoring rendszer is szükséges, hiszen a precízió itt is az ismételhetőségen és a kontrollon múlik.

Tisztaterek, zónahatárok, személyzet

A fizikai tisztítás csak az egyik pillér. A másik a környezet. Egy modern gyártócsarnokban éppúgy figyelmet kell fordítani a porleválasztásra, a levegő szűrésére, a statikus elektromosság csökkentésére, mint a személyzet munkaruhájára vagy az anyagáramlás optimalizálására. Egy rosszul szervezett belső logisztika az imént megtisztított alkatrészt másodpercek alatt újraszennyezheti.

Éppen ezért egyre több cég vezet be ún. tisztatér-előszobát a kritikus gyártási szakaszok elé – ahol nemcsak a gépek, hanem az emberek is „átesnek” egy kontrollált beléptetési és előtisztítási folyamaton.

Ne kockáztass a legkisebb részlettel sem

A tisztaság sokáig „háttérfolyamatnak” számított. Ma viszont egyre inkább a versenyképesség kulcsa. Hiszen ha mindenki hasonló gépekkel, hasonló hatékonysággal gyárt, akkor a különbség a hibaarányban, a selejtszámban, az élettartamban és a minőségi visszajelzésekben dől el – ezek pedig szoros összefüggésben állnak a gyártási tisztasággal.

Szóval a kérdés már nem az, hogy megéri-e tisztán dolgozni. Hanem az, hogy elég tisztán dolgozol-e.